1 คอนกรีตมวลเบา

(Cellular Light Weight Concrete )*** เป็นวัสดุสำหรับอัดฉีดเพื่อปิดซ่อมโพรง ***

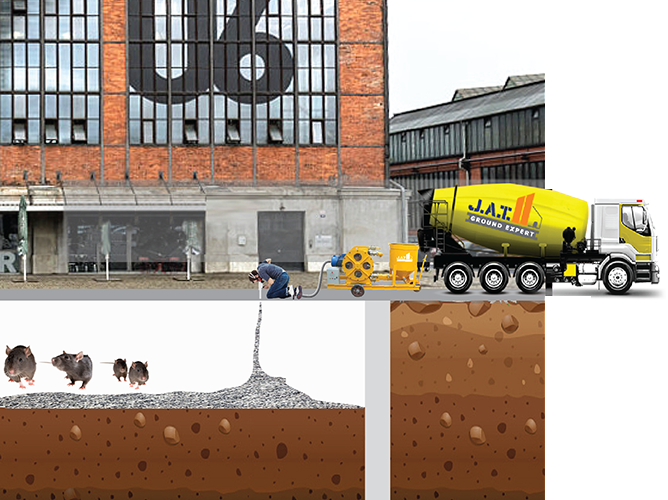

ซีเมนต์มวลเบา (Cellular Light Weight Cement ,CLC) เป็นวัสดุที่ถูกนำมาใช้แทนที่คอนกรีต หรือ มอร์ต้า เพื่อวัตถุประสงค์ในของการลดนํ้าหนักให้แก่โครงสร้างขณะที่ยังคงความสามารถในการรับนํ้าหนักได้ นอกจากการลดนํ้าหนักแล้ว ซีเมนต์มวลเบายังมีความสามารถในการไหลที่สูงกว่าคอนกรีต มอร์ต้า หรือทราย ทำให้เหมาะสมที่สุดในการนำไปใช้ในการอัดปั๊ม เพื่อปิดซ่อมโพรงต่างๆ ดังนี้

1) ปิดโพรงใต้อาคาร โรงงาน หรือโกดัง เพื่อป้องกันและแก้ปัญหา

1.1) ขยะมูลฝอยที่จะเข้าไปสะสมอยู่ใต้อาคาร

1.2) นํ้าใต้ดิน น้ำฝน หรือนํ้าเสียจากอาคาร ที่จะไหลเข้าไปสะสมอยู่ใต้อาคาร ส่งผลให้เป็นแหล่งเพาะเชื้อโรคต่างๆ

1.3) สัตว์มีพิษ สัตว์ที่เป็นพาหะนำเชื้อโรค หรือสัตว์เลี้ยงที่จะเข้าไปอาศัยอยู่ใต้อาคาร

2) ช่วยเพิ่มความสามารถในการรับนํ้าหนัก และเสถียรภาพให้พื้น และโครงสร้างอาคาร

3) ลดการสั่นสะเทือนของพื้นและโครงสร้างที่รองรับนํ้าหนักเครื่องจักร

1) ปิดโพรงใต้อาคาร โรงงาน หรือโกดัง เพื่อป้องกันและแก้ปัญหา

1.1) ขยะมูลฝอยที่จะเข้าไปสะสมอยู่ใต้อาคาร

1.2) นํ้าใต้ดิน น้ำฝน หรือนํ้าเสียจากอาคาร ที่จะไหลเข้าไปสะสมอยู่ใต้อาคาร ส่งผลให้เป็นแหล่งเพาะเชื้อโรคต่างๆ

1.3) สัตว์มีพิษ สัตว์ที่เป็นพาหะนำเชื้อโรค หรือสัตว์เลี้ยงที่จะเข้าไปอาศัยอยู่ใต้อาคาร

2) ช่วยเพิ่มความสามารถในการรับนํ้าหนัก และเสถียรภาพให้พื้น และโครงสร้างอาคาร

3) ลดการสั่นสะเทือนของพื้นและโครงสร้างที่รองรับนํ้าหนักเครื่องจักร

ข้อดีของการทำงาน ด้วยคอนกรีตมวลเบา

ข้อดีของการทำงาน ด้วยคอนกรีตมวลเบา

- ไม่ต้องมีส่วนผสมของวัสดุมวลรวม ที่ส่งผลให้เกิดการแยกตัว หรือตกตะกอน การไหลเยิ้ม และ ความสามารถในการไหลลื่น

- โพรงอากาศมีลักษณะเป็นแบบปิด ไม่ต่อเนื่อง ทำให้ซีเมนต์มอร์ต้า ยังคงความสามารถในการรับนํ้าหนัก

- สามารถปั๊มผ่านท่อส่งได้มากกว่า 100 เมตร โดยไม่สูญเสียปริมาตร

- นํ้าหนักเบา ง่ายต่อการใช้งาน ไม่เพิ่มนํ้าหนักให้กับโครงสร้างหรือดิน

- ไม่เปาะเมื่อเทียบกับซีเมนต์ทั่วไป ทำให้สามารถรับแรงสั่นสะเทือน จากนํ้าหนักสัญจร

- สามารถรื้อถอนได้ง่ายกว่าซีเมนต์หรือคอนกรีต ในกรณีที่ต้องรื้อถอน

- มีค่าการนำความร้อนตํ่า ป้องกันเสียง และมีค่าการดูดซึมนํ้าตํ่า

- สามารถไหลเข้าแบบได้โดยไม่ต้องจี้

- ใช้แทนวัสดุถม (Embankment) ทำให้ลดการทรุดตัว ลดเวลา บดอัด และไม่มี Side Slope

คอนกรีตมวลเบา มีอัตราส่วนผสมของ มอร์ต้าแลฟองโฟม ปริมาตร ๑ ลูกบาศก์เมตร ต้องมี ส่วน ผสมของปูนซีเมนต์ ปอร์ตแลนต์ประเภท 1 หรือ 3 ไม่น้อยกว่า 300 กิโลกรัม

เครื่องผลิตฟองโฟม (Foam Generator) ต้องผสมนํ้า,นํ้ายาฟองโฟม (Foaming Agent) และ อากาศภายในเครื่องแบบต่อเนื่องด้วยระบบ อัตโนมัติ เพื่อควบคุมคุณภาพ ของคอนกรีตมวลเบา ส่วนผสมของวัสดุเมื่ออยู่ในสภาพ ข้นเหลว ต้องไม่เกิดการแยกตัว หรือตกตะกอน ไม่ไหลเยิ้ม ต้องมี สภาพ ไหลลื่นได้ดี สามารไหลเข้าอุดโพรงได้อย่างทั่วถึง

2. Dry Density : 600-1,400 kg/m3

เครื่องผลิตฟองโฟม (Foam Generator) ต้องผสมนํ้า,นํ้ายาฟองโฟม (Foaming Agent) และ อากาศภายในเครื่องแบบต่อเนื่องด้วยระบบ อัตโนมัติ เพื่อควบคุมคุณภาพ ของคอนกรีตมวลเบา ส่วนผสมของวัสดุเมื่ออยู่ในสภาพ ข้นเหลว ต้องไม่เกิดการแยกตัว หรือตกตะกอน ไม่ไหลเยิ้ม ต้องมี สภาพ ไหลลื่นได้ดี สามารไหลเข้าอุดโพรงได้อย่างทั่วถึง

คุณสมบัติวัสดุ

1. ความสามารถในการรับแรงอัด (compressive strengh) มากกว่า 3,000 Kpa หรือ 300 ตันต่อตารางเมตร ที่ 28 วัน2. Dry Density : 600-1,400 kg/m3

Light weight Cement Grouting

ขั้นตอนการทำงานปิดซ่อมโพรงด้วยซ

งานวางตำแหน่งและทำการเจาะคอนกรีตขนาด Ø 2”

ติดตั้งเครื่องมือและอุปกรณ์ เช่น ปั๊มซีเมนต์, ปั๊มลม, เครื่องผลิตฟองโพม และเครื่องกำเนิดไฟฟ้า

ติดตั้งสาย และหัวอัดวัสดุ โดยการอัดวัสดุจะใช้แรงดันประมาณ 2,000-3,000 PSI

การผสมซีเมนต์เพสต์และฟองโฟม ฟองโฟมจากเครื่องผลิตโฟมจะถูกผสมเข้ากับซีเมนต์ตามอัตราส่วน โดยอัตราส่วนผสมจะขึ้นอยู่กับลักษณะการใช้งานของพื้นที่ และความแข็งของวัสดุ (Compressive Strength) ที่ต้องการ ทุกกระบวนการจะมีการตรวจสอบคุณสมบัติของฟองโฟม และซีเมนต์เพสต์

วัสดุจะถูกอัดจนกว่าจะกระจายตัวเต็มพื้นที่ โดยจะสามารถสังเกตได้จากหลุมเจาะข้างเคียง หรือสังเกตจากแรงดันที่เกิดขึ้นที่ Pressure Gauge

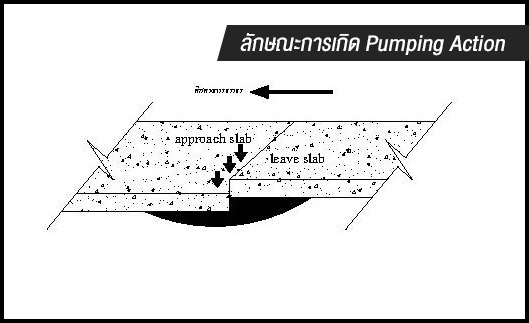

2 การปิดซ่อมโพรงใต้พื้นถนนคอนกรีตด้วยวัสดุน้ำปูน (Cement Slurry)

การอุดซ่อมโพรงใต้แผ่นพื้นถนนคอนกรีต หมายถึงการอุดซ่อมโพรงช่องว่างที่เกิดขึ้นใต้แผ่นพื้นถนนคอนกรีต โดยวิธีการเจาะรูแผ่นพื้นถนนคอนกรีตบริเวณที่มีโพรงอยู่ข้างใต้จนทะลุแผ่นพื้น แล้วอัดฉีดด้วยวัสดุประเภท Slurry Cement Mortar หรือวัสดุอื่นใด โดยใช้แรงดันเพื่อเติมวัสดุดังกล่าวข้างต้นให้เต็มปริมาตรโพรงช่องว่างที่เกิดขึ้น ใช้ในงานซ่อมบำรุงถนนคอนกรีต ที่เกิดโพรงช่องว่างใต้แผ่นพื้นถนนคอนกรีตซึ่งเป็นความเสียหาย

เนื่องจาก Pumping action ที่เกิดจากน้ำซึมผ่านตามแนวรอยต่อหรือรอยแตก เข้าไปสะสมในชั้นทางใต้แผ่นพื้นถนนคอนกรีตหรือสาเหตุอื่น ๆ ถ้าหากละเลยไม่ดูแลรักษาต่อหรือรอยแตกและการอุดซ่อมโพรงใต้แผ่นพื้นถนนคอนกรีตแล้ว ความเสียหายอาจะขยายตัวลุกลามจนทำให้เกิดรอยแตกโครงสร้าง (Structural Crack) กับแผ่นพื้นถนนคอนกรีต

ขั้นตอนการทำงาน

1) ทำการตรวจสอบโพรงใต้พื้นถนนคอนกรีต โดยสามารถพิจารณาได้จากการขยับตัวของช่องรอยต่อคอนกรีตขณะที่มีพาหนะวิ่งผ่าน

2) เจาะรูขนาดเส้นผ่านศูนย์กลางประมาณ 40 มิลลิเมตร ที่ระยะห่างประมาณ 3-5 เมตร ให้อยู่ในแนวดิ่งหรือตั้งฉากกับแผ่นพื้นถนนคอนกรีต และทะลุแผ่นพื้นถนนคอนกรีตลงไปจนถึงชั้นที่เกิดโพรงช่องว่าง

3) เริ่มต้นอัดน้ำปูน (Sub Sealing) เพื่อปิดโพรงใต้แผ่นพื้นถนนคอนกรีต และไล่น้ำออกตามรอยต่อระหว่างแผ่นพื้นคอนกรีต โดยขณะที่ทำการอัดปั๊มวัสดุ เจ้าหน้าที่สามารถตรวจสอบว่าโพรงด้านล่างได้ถูกเติมเต็มแล้ว ได้จากการขยับตัวของ Pressure Gauge ที่หัวอัดวัสดุ

4) ทำการอัดน้ำปูนต่อไปจนเต็มโพรงใต้แผ่นคอนกรีตหรือมีน้ำปูนไหลล้นออกมา จากใต้แผ่นพื้นคอนกรีตจนเต็มแนวรอยแตก จากนั้นตกแต่งรูเจาะและรอยแตกให้น้ำปูนเรียบได้ระดับสม่ำเสมอ

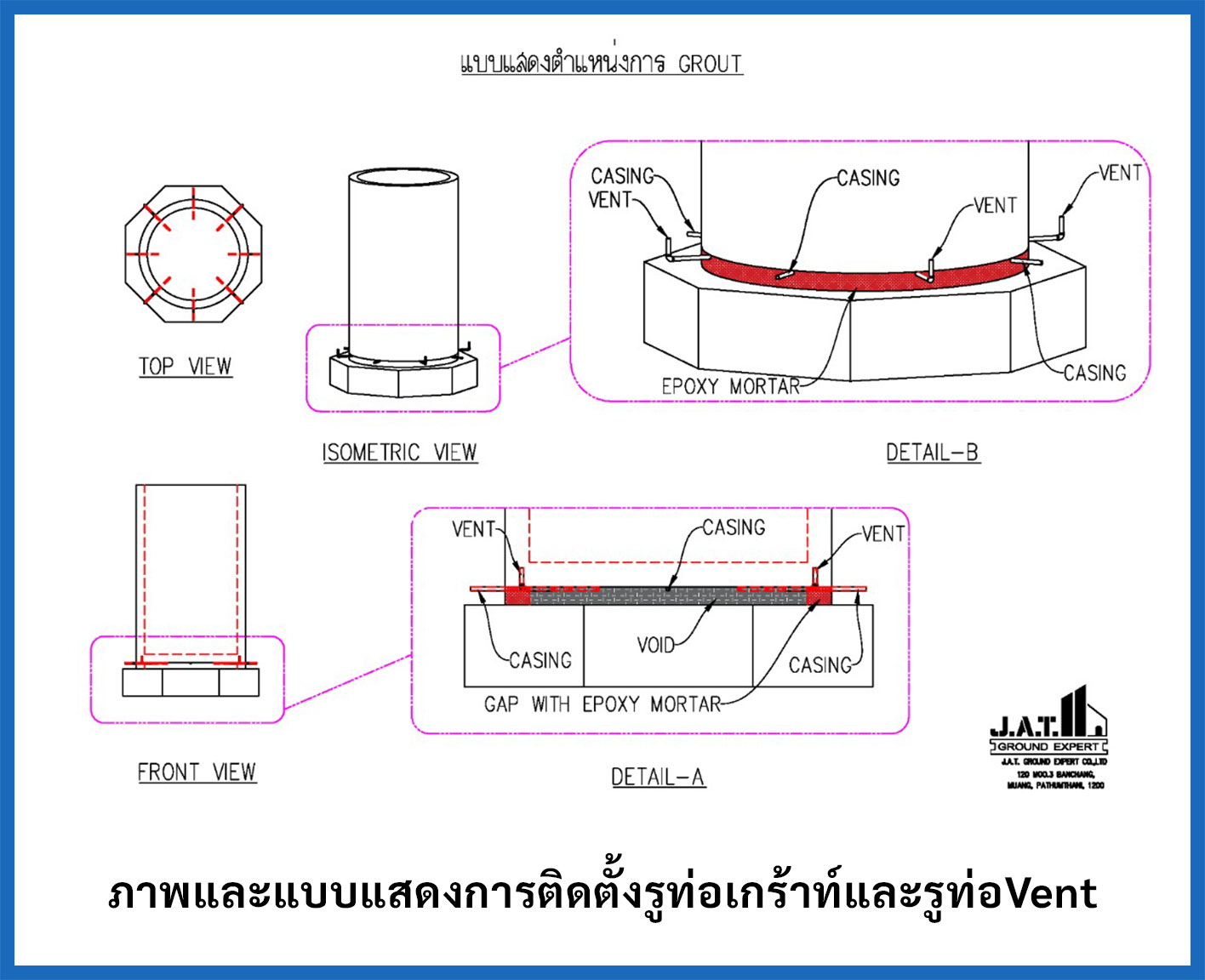

3 การอุดซ่อมโพรงใต้ถังระหว่าง Bottom plate & Concrete Foundation

การอุดซ่อมโพรงใต้ถังระหว่าง Bottom plate & Concrete Foundation หมายถึง การอุดซ่อมโพรงช่องว่างที่เกิดขึ้นระหว่างฐานคอนกรีตกับใต้พื้นถัง โดยอัดฉีดด้วยวัสดุประเภท Ccment Mortar หรือวัสดุอื่นใด ตามรูปแบบและข้อกำหนด โดยใช้แรงดันเพื่อเดิมวัสดุดังกล่าวข้างต้นให้เต็มปริมาตรหรือโพรงช่องว่างที่เกิดขึ้น

ขั้นตอนการดำเนินงานอุดซ่อมโพรงใต้ถัง

1. การปิดกั้นขอบ

ปิดขอบถังระหว่าง Bottom plate & Concrete Foundation ด้วยวัสดุ Epoxy Mortar เพื่อป้องกันการไหลย้อนออกของวัสดุตามแนวขอบถัง

2. การติดตั้งรูท่อเกร้าท์และรูท่อ Vent

ในขณะที่ทำการปิดขอบถังด้วย Epoxy Mortar บริษัทจะทำการติดตั้งรูท่อเกร้าท์ และรูท่อVent

3. การผสมวัสดุ Non Shrink Grout

ผสมวัสดุ Non Shrink Grout โดยใช้เครื่องผสมให้เข้ากัน

4. อัดเกร้าท์วัสดุ

อัดเกร้าท์วัสดุด้วยปั๊มมอร์ต้าแบบสกรู โดยทำการอัดเกร้าท์จนกระทั้งมีวัสดุไหลออกจากรูVent